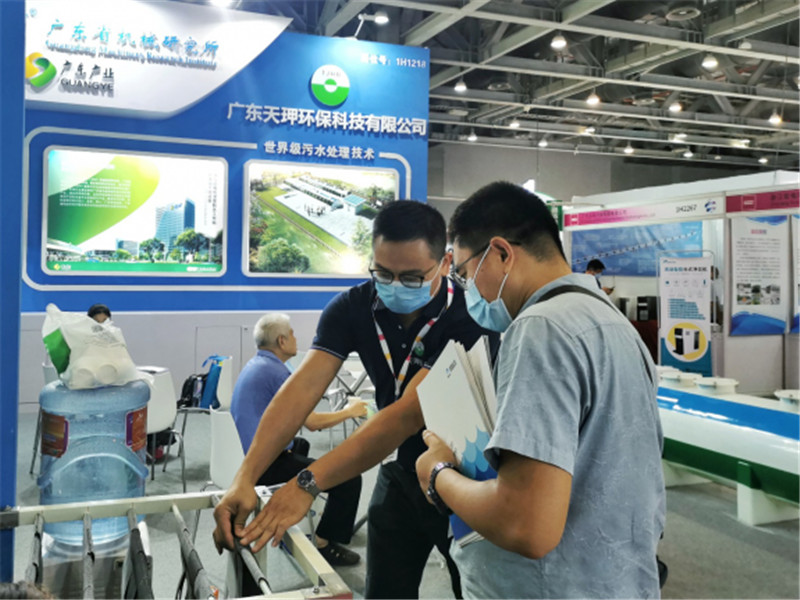

作为全球光电分选技术的先驱品牌,陶朗拥有五十年的技术传承和积淀,其自动化分选技术已在全球100多个国家被广泛使用,横跨资源回收、食品和矿业等行业。在今年四月中旬举行的Chinaplas2021国际橡塑展上,陶朗资源回收事业部中国区总经理谢晓涵女士接受了聚风塑料杂志记者的采访,分享了陶朗在智能分选技术的创新成就及其在塑料高端回收再生中的重要作用。

▲陶朗资源回收事业部中国区总经理 谢晓涵女士

问:此次重点展示的INNOSORT FLAKE分选机有何特点与优势?展出后获得的观众反馈如何?

谢晓涵:此次陶朗在展会现场演示了INNOSORT FLAKE片料分选机,吸引了许多观众的驻足咨询。该设备采用陶朗成熟的近红外(NIR)检测技术以及飞光扫描技术,能够根据颜色和材质剔除PET瓶片中的各种杂质,包括同色但不同材质的杂质,如PVC、PP、PE、PA、POM等,并能够有效去除4mm以下瓶片中的杂质,从而显著提升分选效率和产能,确保较高的分选纯度以及品质。

▲ 陶朗INNOSORT FLAKE分选机

问:在PE/PP聚烯烃片料分选方面,陶朗有何最新技术创新?

谢晓涵:2020年,陶朗又升级了INNOSORT FLAKE,使其功能更强大,在原有针对PET瓶片为主的基础之上,拓展了在PE/PP聚烯烃片料分选方面的应用,能解决同色PP/PE难以区分的问题,提升PE或PP纯度,增加分选后的回收料的价值,拓展更多高端再生应用。分选后的PE和PP片料可达到前所未有的纯度水平,既满足现行法规的要求,又满足终端客户的需求,并推出了4通道的设备,产能可达6吨/小时。

问:目前陶朗的资源回收业务在中国市场发展情况是什么样的?

谢晓涵:陶朗进入中国已有十年,与其它全球性同行相比,我们进入中国市场的时间不算早。但陶朗在入华初期市场尚待拓展之时,表现得不急不躁,做足了前期投资和市场铺垫的工作,具体措施包括组建强有力的研发团队、研制适合于中国市场的产品、对市场变化做出快速反应、设立测试中心、供应链中心、客服中心等,搭建售后服务体系,消除中国用户对欧洲进口高端设备在售后阶段的顾虑。凭借先进的技术、优秀的团队和完善的售后服务体系,陶朗在竞争激烈的中国市场创造了出类拔萃的市场占有率和行业口碑。

问:请您介绍一下当前我国塑料回收再生市场的现状以及未来发展趋势?

谢晓涵:当前塑料回收业存在的一个突出问题是,废旧塑料的分选、清洗、破碎、造粒在技术上已非常成熟,但是回收企业却苦于废料难得。因此,科学规范的废旧塑料收运、末端处置、资源循环利用、信息管理体系的构建工作必不可少。

▲ 上海徐浦两网融合集散中心中的陶朗AUTOSORT分选机

去年9月1日,新版《固体废物污染环境防治法》出台,要求“加强分类收运体系和再生资源回收体系在规划、建设、运营等方面的融合”,即两网融合。上海一直在垃圾分类和两网融合方面走在全国前列,并兴建了一系列试点试行项目。为了回收生活垃圾中的各种塑料,减少塑料污染,上海徐浦两网融合集散中心专门建设了一条塑料分选回收线。该分选线上引进了陶朗的AUTOSORT近红外分选设备,对送入产线的混合入料,依据材质和颜色特征进行检测和分类。从各收运点运送来的混合硬质塑料,由陶朗的AUTOSORT分选设备后,被分为透明PET、杂色PET、白色HDPE、杂色HDPE、其他塑料及膜类,大幅提升了分选后物料的纯度及价值,为后续的高值化再生利用打下了基础。

问:陶朗的解决方案在塑料高端回收再生中起到什么样的作用?

谢晓涵:当前我国回收企业大部分以降级回收再生为主,既不符合循环经济的初衷,也无法为品牌企业提供优质再生材料。艾伦·麦克阿瑟基金会曾发布报告,全球只有14%的废旧塑料被回收,其中仅2%为同级再生,回收率还有非常大的提升空间。陶朗专门成立了循环经济部门,从挪威、欧洲延伸到中国,并定下了一个宏伟的目标:在各方面的共同努力下,到2030年将废旧塑料的回收率从现在的14%提高到40%,而在这40%当中有30%为同级再生。我们相信,通过材料制造商、品牌商到终端消费者的共同努力,加上政策的支持,这个目标是完全能够实现的。

陶朗是循环经济建设的一个重要推手,我们的传感分选技术是实现“同级再生”的关键技术。迄今,陶朗有7400多台用于资源回收的分选系统在全球运行,在中国运行的机组近300台。陶朗将持续加大研发投入,开发性能更高的设备,帮助国内回收业的客户提升产能,实现更高的分选纯度,并通过智能化技术降低客户的运营和管理成本,与客户取得双赢发展。

陶朗将持续开发前沿性的分选和回收解决方案,全力推进资源的回收利用效率,用循环经济取代“生产、使用和丢弃”的线性发展模式,引领可持续发展,变废为宝,拥抱更加美好的未来!